3D-Drucker: CoreXY

Der Bau eines solchen Druckers erfordert Fachkenntnisse aus vielen Bereichen. Falls sich der geneigte Leser unsicher ist, ob er über die erforderlichen Kenntnisse verfügt, dann möge er bitte nicht mal über den Nachbau nachdenken. Ich weise ausdrücklich darauf hin, dass ich jegliche Verantwortung für Schäden ablehne, die aus der Verwendung der hier veröffentlichten Dateien resultieren.

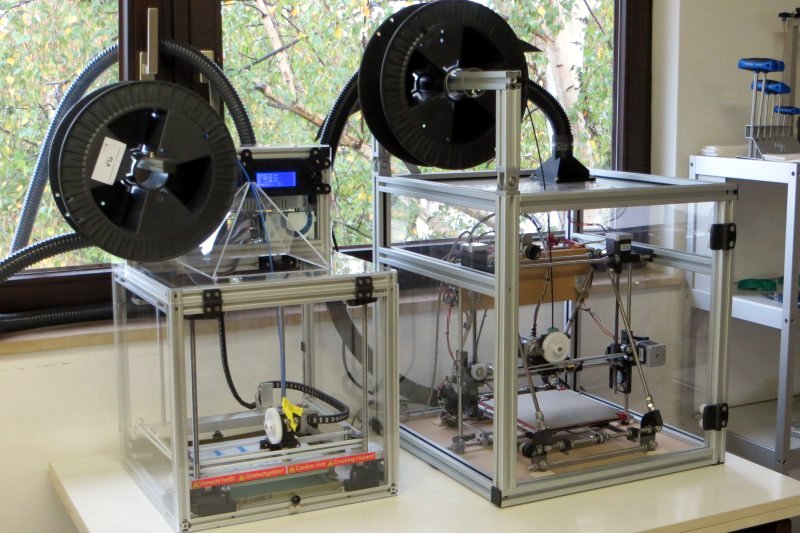

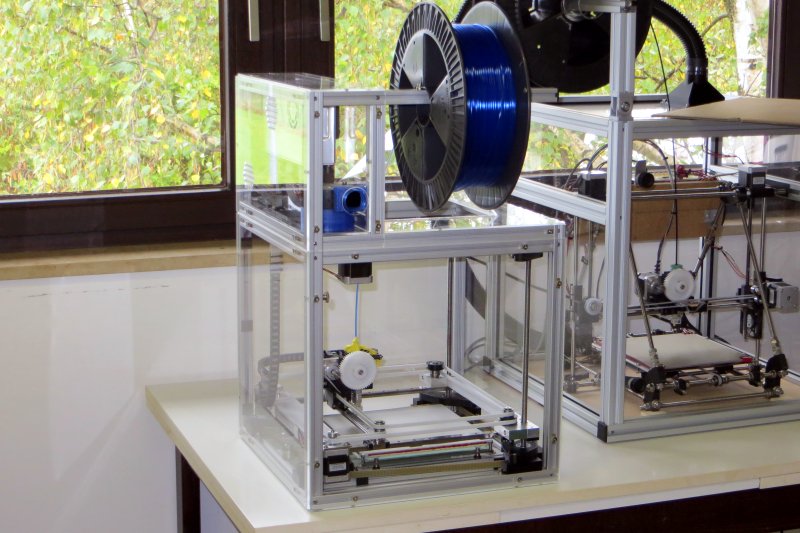

Mein erster Drucker war ein Mendel-Prusa, der zweite ist eine Eigenkonstruktion nach dem sogenannten CoreXY-Prinzip. Statt CoreXY wird gelegentlich auch der Begriff "H-Belt" verwendet. Beim H-Belt tritt jedoch beim Verfahren ein Drehmoment auf den H-Querstrich auf (|-|), was beim CoreXY nicht der Fall ist. Alle folgenden Maßangaben sind in mm.

Standfläche CoreXY: 400 x 400, Prusa: 500 x 500

Bauvolumen CoreXY: 210 x 210 x 210, Prusa: 190 x 180 x 180

Konstruktionsdetails

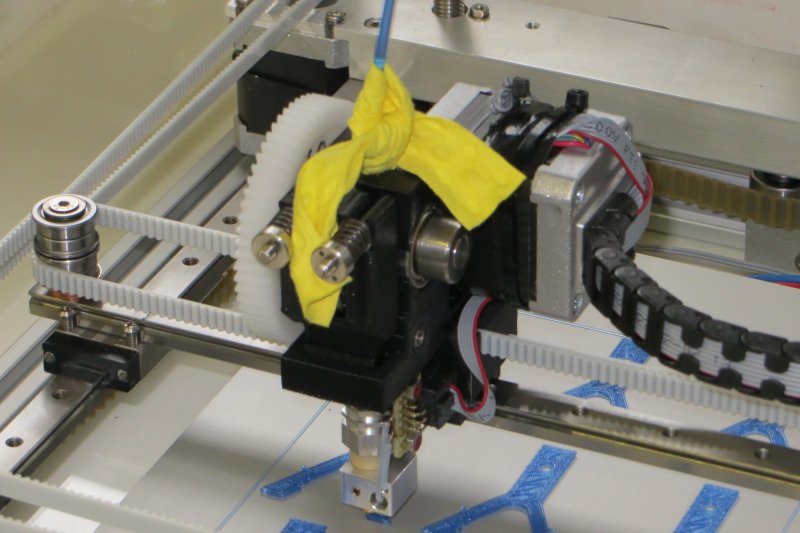

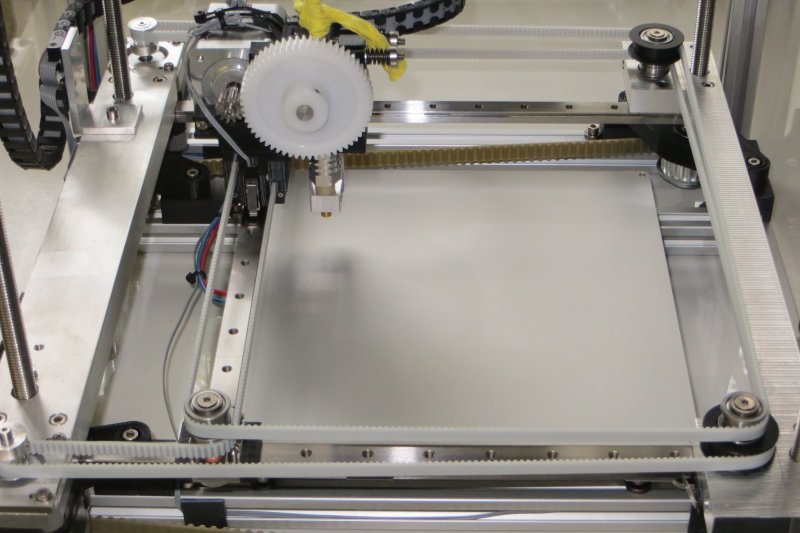

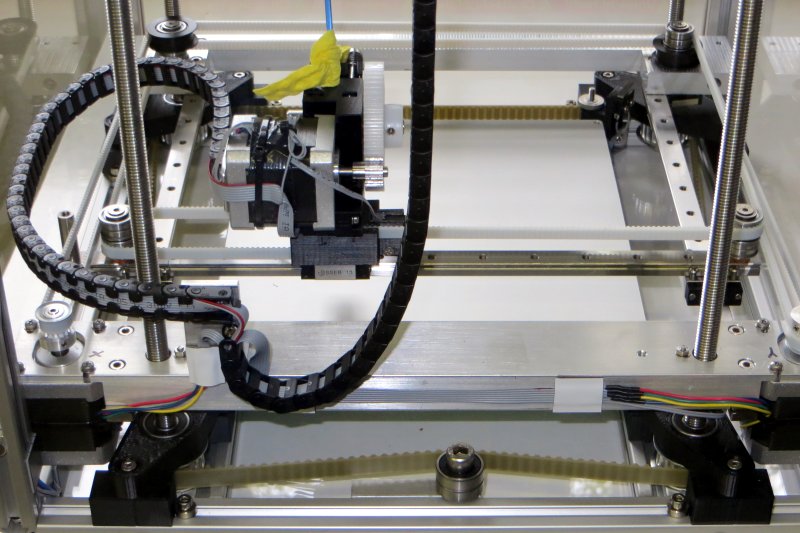

Die Linearführungen sind von Misumi mit H=13 (SSEB13-345-MC).

Zahnriemen und -räder T2.5 für x- und y-Achse sowie T5 für die z-Achse von Mädler.

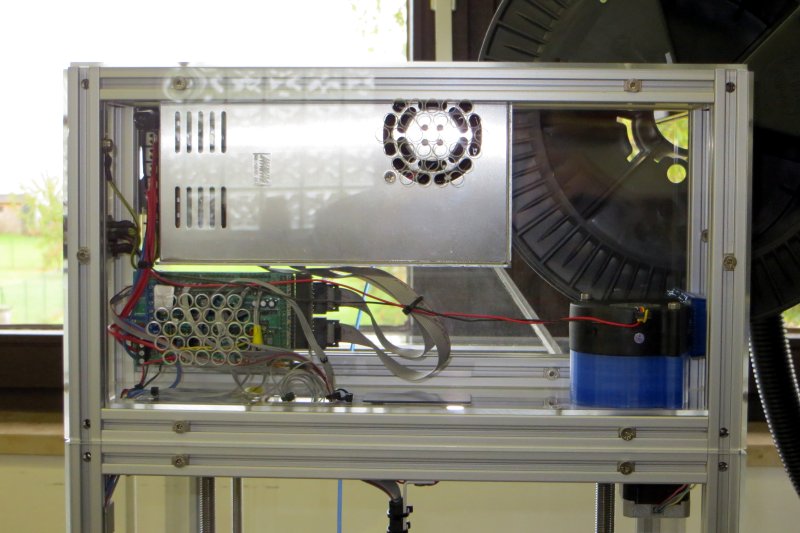

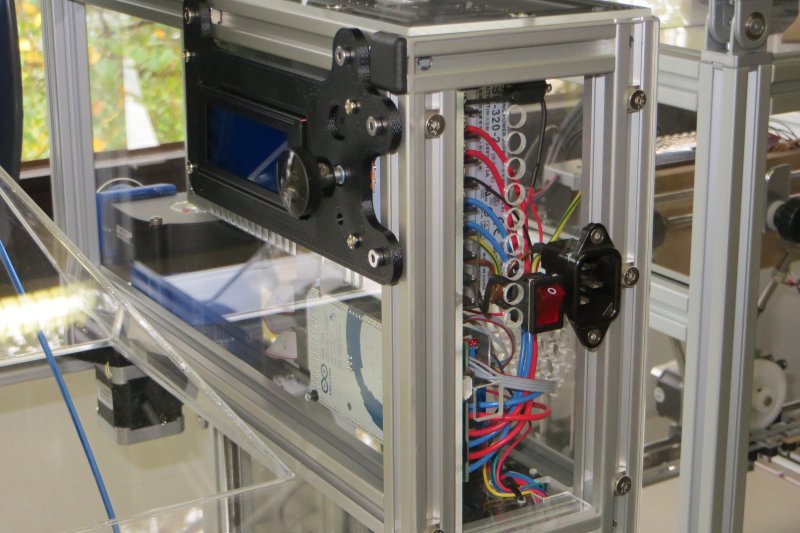

Alu-Profile 20x20 von Motedis.

Energieketten von Igus. Typ E2 micro, Serie 03, hi=5, Bi=10.

OpenSCAD-Dateien: SCAD.zip (43 kB).

Konstruktionszeichnung: DXF-Format gezippt (63 kB). Die Maße habe ich mir bei Bedarf angezeigt und danach wieder gelöscht, um die Übersicht - halbwegs - zu behalten.

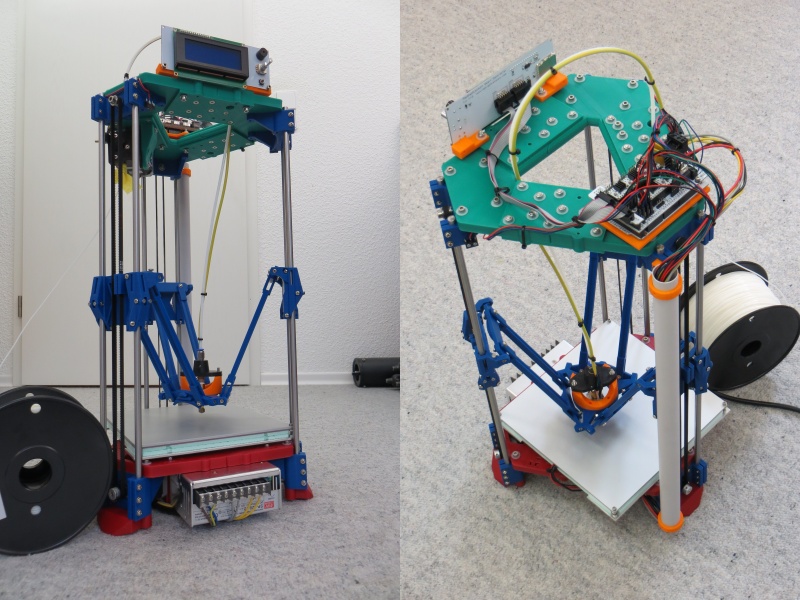

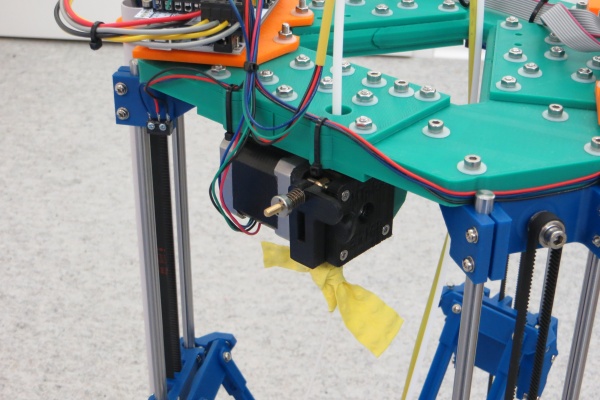

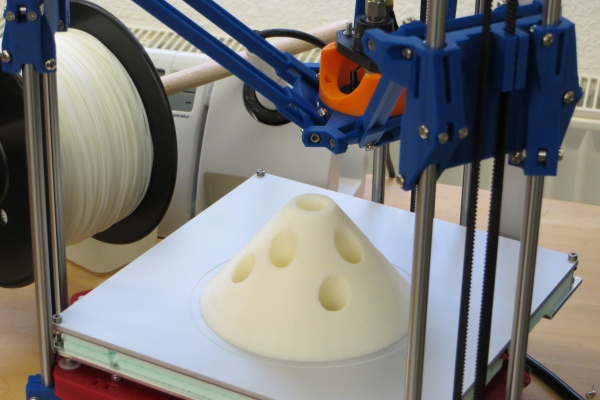

Rostock-mini-RGB

Diese Delta-Drucker sind ja einfach nur faszinierend, obwohl sie objektiv betrachtet sicherlich (noch) nicht die optimale Lösung sind. Trotzdem hat mich das Virus auch befallen und ich habe mir auch einen Rostock-Mini gebaut (Danke an die Entwickler Johann und bwevans).

Warum RGB im Namen?

1. Ein griffiges Kürzel ist immer gut :-) und auch zur Unterscheidung von der

LP-Modifikation (von Luke321 der Modellbau-Kugelgelenkköpfe

verwendet).

2. Ich hatte noch viel rotes und grünes und blaues Material übrig.

3. Den Antrieb des Bowden-Extruders habe ich nach oben unter die Deckplatte verlegt. Da ist Platz für 3 Antriebe,

mit denen man theoretisch drei Farben drucken kann.

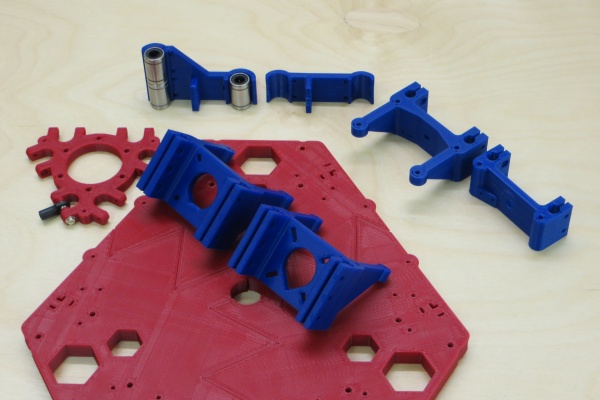

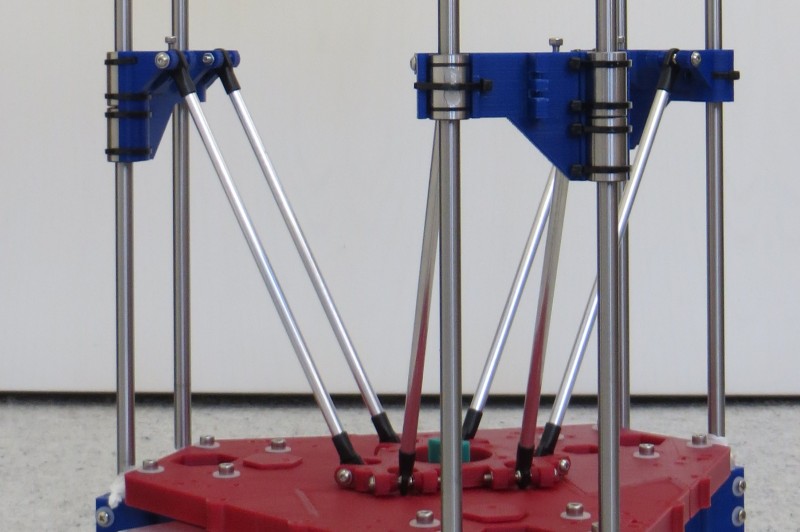

Nachdem die ersten Teile gedruckt waren, habe ich dieses Wackel-Video gefunden und war schockiert. Die Konstruktion musste stabiler werden! Daher wurde das Idler-End mit Auslegern wie beim Motor-End versehen und beide Teile wurden verstärkt. Die beiden Montageplatten (frame) wurden auch deutlich dicker gemacht und in jeweils 3 Teile zerlegt, damit sie auf 20 cm x 20 cm druckbar sind.

Verstärkte Bauteile sind jeweils links von den Original-Teilen zu sehen. Die untere Montage-Platte besteht

aus 3 Teilen und ist zusammengeklebt.

Bilder zum Vergrößern anklicken.

Erste (verworfene) Variante vom Laufwagen. Die Diagonalstreben (rods) sind hier noch in Kugelköpfen gelagert.

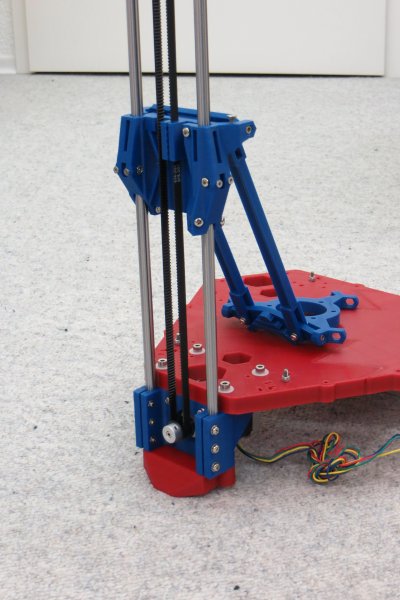

Nach dem Zusammenbau zeigte sich, dass die Linearlager LM8UU nicht ausreichend spielfrei sind. Nach einigen erfolglosen Versuchen mit 3 LM8UU pro Laufwagen (carriage) und später noch POM-Gleitlagern, die aber auch entweder zu stramm oder nicht spielfrei waren, habe ich die Laufwagen auf Kugellager 3x7x3 (683ZZ) umgebaut, die spielfrei einstellbar sind. Bei der Gelegenheit habe ich auch auf GT2-Riemen (2mm pitch) und Riemenräder mit 20 Zähnen umgestellt.

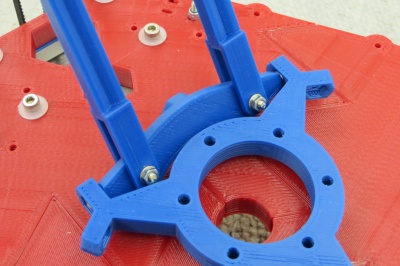

Weiterhin ist die Lagerung der Diagonalstreben (rods) mittels Kugelkopf-Gelenken (Traxxas #5347) nicht optimal, da die nur etwa 30° Auslenkung zur Seite haben, was zuwenig ist, um alle theoretisch möglichen Punkte zu erreichen. Daher wurde auch hier auf Kugellager umgestellt (ebenfalls 683ZZ), was eine Auslenkung von 45° ermöglicht.

Auch die Kostenbilanz spricht für die Kugellager: Statt der teuren gehärteten Präzisionswellen (ca. 50.-) der LM8UU (ca. 10.-) und der TRAXXAS Kugelköpfe (ca. 10.-) reichen jetzt preiswerte gezogene Stangen (ca. 15.-) und 45 Kugellager 683ZZ (ca. 25.-).

Die Firmware-relevante Geometrie entspricht genau dem ursprünglichen Rostock Mini.

Diese "Knubbel" sollten sich mit dem Advance-Algorithmus noch deutlich verringern lassen (noch nicht verwendet). Insgesamt ist das Ergebnis aber besser als erwartet :-)

Wer sich selbst mal an dem Rostock-Mini versuchen möchte, findet hier alle von mir verwendeten STL- und OpenSCAD-Dateien: Rostock_mini_RGB.zip (366 kB).

Die Extruder-Befestigung des von RepRap-Fab vertriebenen Bowden-Extruders hat sich gegenüber dem von mir verwendeten Modell geändert (4 statt 2 Befestigungslöcher). Die Original-Version, die von Philipp als "MTplus EX 16B" konstruiert wurde, sowie ein "V3_BowdenMount" von Achim finden sich in Extruder.zip (263 kB).

Dieses

Werk bzw. der Inhalt steht unter einer

Creative Commons 3.0 Unported License: Namensnennung - Nicht-kommerziell - Weitergabe unter gleichen Bedingungen.

Ich habe alle Bauteile in ABS mit 0,4 mm Layerhöhe und 0,6 mm Layerbreite gedruckt. Da nicht alle STL-Dateien fehlerfrei sind (typisches Problem von OpenScad), empfiehlt sich die Verwendung von Skeinforge zum Slicen. Wann immer sinnvoll möglich (visuelle Beurteilung der gcode-Vorschau) kam als Infill Pattern "Grid Rectangular" mit 30 - 50% zum Einsatz.

Etwas kritisch sind folgende Stellen:

1. Die Gelenkplatten (Gelenk_c und Gelenk_p) werden zwischen die Arme von Laufwagen bzw. Platform gesetzt und dann mit Innensechskantschraubenn M3x12 (Din 912) durch die vorher in die Arme eingepressten Lager angeschraubt. Falls hier zuviel Material an den Enden der Gelenkplatten ist, dann kann es passieren, dass das Material auf die Dichtscheiben der Lager statt nur auf den Innenring drückt, d.h. vorher sauber nacharbeiten. Weiterhin ist die Bohrung für den Schraubenkopf im Laufwagen etwas eng => mit 6 mm aufbohren.

2. Die Lager in den Gelenkplatten sollen "einschnappen". Damit das funktioniert ist es zweckmäßig, die Bohrung mit einem 60°-Senker vorsichtig zu fasen und alle evtl. vorhandenen Knubbel sorgfältig zu entfernen.

3. Die Bohrungen sind bewußt etwas "eng" ausgelegt und sollten aufgebohrt werden. Gewinde habe ich auch fast immer mit einem Gewindebohrer geschnitten, da mir die Selbstschneid-Lösung mit metrischem Gewinde nicht sympatisch ist. Nur die Gewinde im Laufwagen für die Endstop-Schrauben und für die Lagereinstellung (bei mir Senkkopf M2,5x8 da ich die gerade hatte) sind nicht geschnitten, da die Schrauben sich nicht selbstständig verstellen sollen. Anders als beim Original werden hier 63 Stück M3x16 (statt M3x12) Linsenkopf-Schrauben verwendet.

Noch ein Tipp: Die GT2 Riemen sind 976 mm lang und erfordern recht genau 500 mm lange Stahl-Stangen. Bei der verwendeten Klemmbefestigung kann aber auch Meterware eingesetzt werden, wobei die Enden jeweils etwa 12 mm eingeklemmt werden.